При проектировании ленточного конвейера инженеры ориентируются на максимально допустимую нагрузку и интенсивность работы линии. Только так можно быть уверенным в том, что лента транспортерная резинотканевая прослужит весь отведенный срок. Помимо типа полотна, количества роликоопор и характеристик барабанов разработчики определяют вид и количество очистителей, а также место установки приспособлений.

Вне зависимости от типа сыпучего груза, характер его распределения на конвейерном полотне одинаковый. В нижней части на поверхности ленты оказываются мельчайшие фракции с наибольшим уровнем увлажненности. Средний слой образуют более грубые и сухие части продукции, а верхний — крупные фракции.

При разгрузке верхний и средний слои ссыпаются по установленной траектории, тогда как части влажной продукции прилипают к полотну и оказываются на холостой ветви. Там груз подсыхает и падает под конвейер, вызывая повышенное пылеобразование. Помимо этого, при попадании на роликоопоры частицы груза могут спровоцировать заклинивание роликов, что чревато сходом ленты и остановкой конвейерной линии.

Очистители призваны устранить остатки продукции, обеспечить нормальное функционирование транспортера и соблюдение санитарных норм работы производства. Главное, правильно выбрать и смонтировать систему очистительных механизмов.

Самым простым и распространенным очистителем конвейерного полотна являются скребки, установленные как можно ближе к месту разгрузки транспортируемой продукции. Устройства относятся к очистителям пассивного типа, так как не требуют подключения к приводному механизму. Рабочий орган скребка — одно или несколько лезвий, расположенных под определенным углом к поверхности полотна. Точное определение угла наклона лезвия обеспечивает минимальное воздействие приспособления на ленту и снижение ее износа.

Скребки по большей части задействованы на предприятиях добывающей промышленности — в шахтах, карьерах, на обогатительных фабриках.

Более совершенным вариантом очистителей называют технологические щетки, приводимые в движение электроприводом. Такие устройства монтируются самостоятельно или после скребка, выполняют функцию тонкой очистки без повреждения транспортерного полотна. Важным преимуществом щеток является возможность их использования на линиях с изношенными лентами, а также с шевронным и текстурированным полотном.

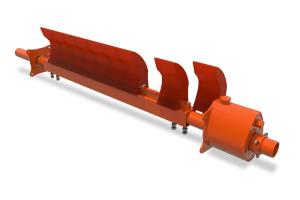

Разновидность щеток — роликовые очистители, в которых вместо щетины предусмотрены диски или спирали из металла либо резины.

Для стряхивания налипшей продукции с поверхности дорожки на возвратной ветви транспортера располагают вибрационные очистители или их упрощенный вариант — стряхивающие ролики с планками, приваренными по всей длине. При вращении планка совершает ударное воздействие на полотно, заставляя налипшие фракции отделяться от поверхности.

На предприятиях пищевой и фармацевтической промышленности, где важна полноценная дезинфекция, в дополнение к механическим средствам очистки используют устройства пневматического и гидравлического действия, которые очищают поверхность ленты с помощью струи пара или горячей воды.